Nelle bioraffinerie, come nelle raffinerie tradizionali, il cracking termico, il cracking catalitico e l'idrocracking apportano notevoli benefici. Pertanto, la miscelazione di acqua e gasolio di origine biologica con cavitazione controllata produce il cosiddetto "diesel bianco".

I tempi di reazione si riducono a pochi secondi e, allo stesso tempo, la cavitazione permette di trattare qualsiasi matrice, anche di qualità inferiore, ottenendo livelli di purezza estremamente uniformi e migliori.

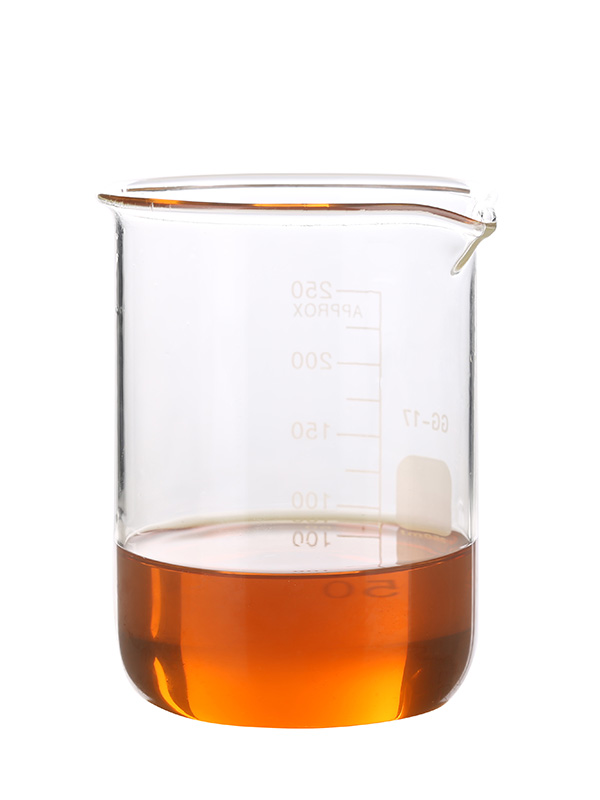

La produzione di biodiesel inizia con la reazione dei trigliceridi con un alcol e un catalizzatore. I prodotti di questa reazione sono principalmente biodiesel e glicerina.

Basti pensare che la glicerina legata è inferiore allo 0,05% nel biodiesel nei sistemi a due stadi.

Anche in questo caso, la cavitazione può essere facilmente applicata a impianti esistenti per ridurre i costi e ampliarne la capacità produttiva, oppure può essere la base di impianti totalmente innovativi.

Esistono impianti, soprattutto negli Stati Uniti, che si sono dotati di questa tecnologia dal 2005 e la utilizzano con grande profitto nonostante si tratti di macchine di primissima generazione e quindi di tipo monocavitazione, senza implementazione di diffusione per il recupero di pressione.

Grazie alla cavitazione, gli impianti di produzione possono utilizzare una maggiore quantità di matrici da convertire e con valori di grassi liberi (FFA) estremamente elevati. Pertanto, oli alimentari esausti, oli esausti provenienti da processi industriali, oli di palma, sego di manzo, pollame, ecc. possono essere utilizzati come matrici di produzione.

Inoltre, accelerando le reazioni, le quantità di catalizzatori da utilizzare per completare i processi diminuiscono di conseguenza.