En las biorrefinerías, al igual que en las refinerías tradicionales, el craqueo térmico, el craqueo catalítico y el hidrocraqueo ofrecen grandes ventajas. Por lo tanto, la mezcla de agua y diésel de origen biológico con cavitación controlada da como resultado el denominado "diésel blanco".

Los tiempos de reacción se reducen a unos pocos segundos y, al mismo tiempo, la cavitación permite tratar cualquier matriz, incluso de menor calidad, obteniendo niveles de pureza extremadamente favorables y superiores.

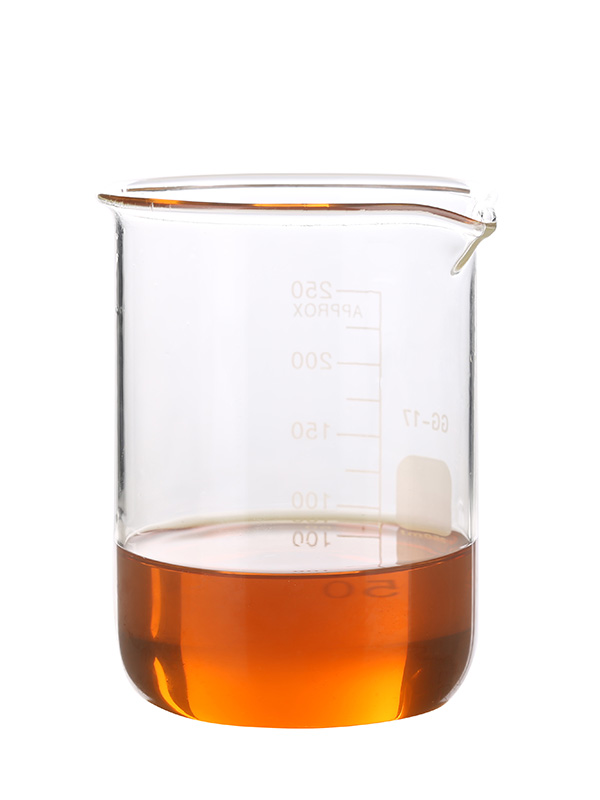

La producción de biodiésel comienza mediante la reacción de los triglicéridos con un alcohol y un catalizador. Los productos de esta reacción son principalmente biodiésel y glicerina.

Basta con mencionar que la glicerina ligada es inferior al 0,05 % en el biodiésel en sistemas de dos etapas.

También en este caso, la cavitación puede aplicarse fácilmente en plantas existentes para reducir costos y ampliar su capacidad de producción, o puede ser la base de plantas totalmente innovadoras.

Existen plantas, especialmente en Estados Unidos, que incorporan esta tecnología desde 2005 y la utilizan con gran rentabilidad, a pesar de que las máquinas son de primera generación y, por lo tanto, de tipo monocavitación sin implementación de difusión para la recuperación de presión.

Mediante la cavitación, las plantas de producción pueden utilizar una mayor cantidad de matrices para convertir y con valores extremadamente altos de grasas libres (AGL). Por lo tanto, se pueden utilizar como matrices de producción aceites de cocina usados, aceites usados de procesos industriales, aceites de palma, sebo de res, de aves, etc.

Además, al acelerar las reacciones, se reduce consecuentemente la cantidad de catalizadores necesarios para completar los procesos.