Dans les bioraffineries, comme dans les raffineries traditionnelles, le craquage thermique, le craquage catalytique et l'hydrocraquage présentent des avantages considérables. Ainsi, le mélange d'eau et de diesel d'origine biologique avec cavitation contrôlée permet d'obtenir ce que l'on appelle le « diesel blanc ».

Les temps de réaction sont réduits à quelques secondes et, parallèlement, la cavitation permet de traiter n'importe quelle matrice, même de moindre qualité, pour obtenir des niveaux extrêmement satisfaisants et supérieurs.

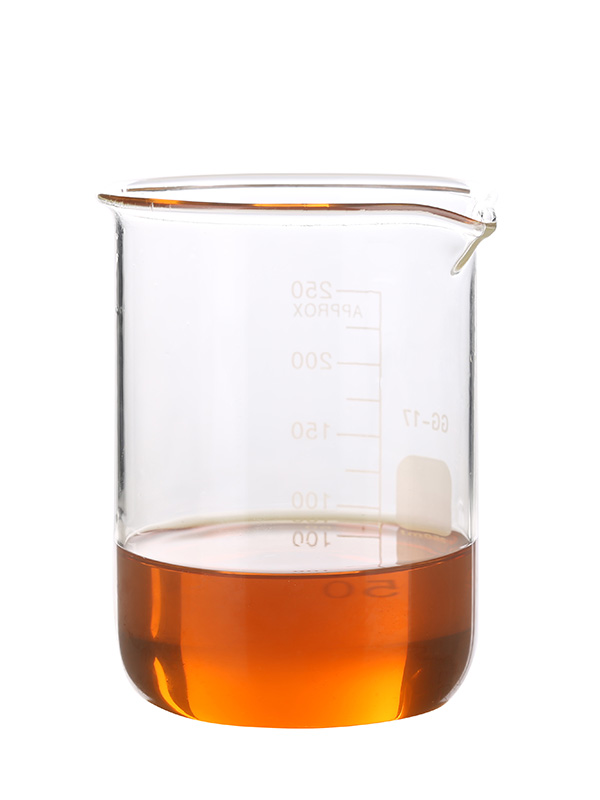

La production de biodiesel commence par la réaction des triglycérides avec un alcool et un catalyseur. Les produits de cette réaction sont principalement du biodiesel et de la glycérine.

Il est important de noter que la glycérine liée représente moins de 0,05 % du biodiesel dans les systèmes à deux étages.

Dans ce cas également, la cavitation peut être facilement appliquée aux installations existantes afin de réduire les coûts et d'accroître leur capacité de production, ou constituer la base d'installations totalement innovantes.

Des installations, notamment aux États-Unis, se sont équipées de cette technologie depuis 2005 et l'utilisent avec un grand rendement, malgré le fait que les machines soient de toute première génération et donc de type mono-cavitation sans diffusion pour la récupération de pression.

Grâce à la cavitation, les installations de production peuvent utiliser une plus grande quantité de matrices à convertir, avec des teneurs en matières grasses libres (AGL) extrêmement élevées. Ainsi, les huiles de cuisson usagées, les huiles usagées issues de procédés industriels, les huiles de palme, le suif de bœuf, les huiles de volaille, etc. peuvent être utilisés comme matrices de production.

De plus, l'accélération des réactions diminue d'autant la quantité de catalyseurs à utiliser pour finaliser les procédés.